Un SHELL éco marathon n’est jamais de tout repos et l’édition 2024 ne nous a pas laissé beaucoup de répit…

Du lundi 20 au vendredi 25 mai dernier le pétrolier SHELL accueillait les équipes de vingt-sept pays Européens sur le circuit de Nogaro, dans le sud de la France.

Il y avait une grosse nouveauté cette année : la consommation électrique des véhicules (démarreur, injection, allumage, etc.) allait être mesurée durant les runs et, après une petite conversion mathématique, ajoutée à la consommation de carburant pour calculer le résultat.

A part ça rien de particulier, et séquence des opérations habituelle, c’est-à-dire contrôle technique préalable pour pouvoir participer aux trois séances d’essais, puis cinq séances de runs pour tenter d’établir sa meilleure performance.

SHELL est extrêmement exigeant sur le plan de la sécurité, notamment celle des pilotes, et c’est une excellente chose.

L’équipe avait donc une nouvelle fois bien préparé le très exigeant contrôle technique, et pourtant tout ne s’est pas déroulé sans mal. Une interprétation un peu personnelle du règlement par un contrôleur l’a conduit à nous demander de revoir les cinq points de fixation du harnais de sécurité au châssis. L’équipe a donc dû faire appel à toute sa créativité pour satisfaire aux nouvelles exigences et nous ne sommes sortis que neuf bonnes heures plus tard de ce piège, avec le précieux sésame nécessaire pour être autorisés à prendre part aux essais.

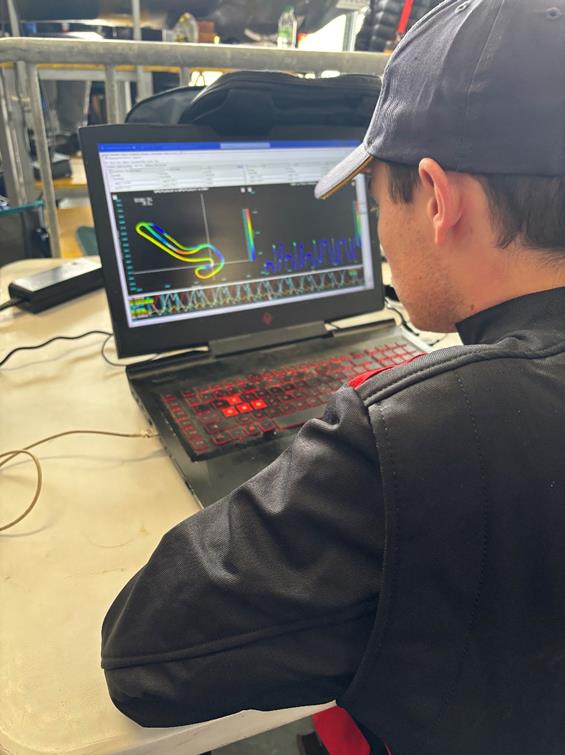

Mardi et mercredi Sébastien, notre pilote, a enchaîné sans le moindre problème trois séances de dix tours pour reprendre ses marques avec la piste sur laquelle nous avions déjà roulé en 2022. Il a testé différentes solutions de start/stop qui lui permettraient d’économiser le carburant et, nouveauté, l’énergie électrique

Mercredi midi les essais se terminaient pour laisser la place à la première séance de runs. Qui serait suivie de deux séances le jeudi puis deux séances le vendredi.

Cinq séances pour un maximum autorisé de six tentatives ça pourrait sembler large. Lorsque les problèmes commencent à s’accumuler, le temps file et le stress s’installe !

Une loi universelle, bien connue de tous les techniciens, est la loi de Murphy. C’est elle qui fait, entre autres, que les problèmes restent soigneusement cachés et ne surgissent qu’au plus mauvais moment, comme par exemple deux problèmes de freins consécutifs qui ne se sont déclarés qu’avant d’entrer en piste. Résultat : deux séances fichues.

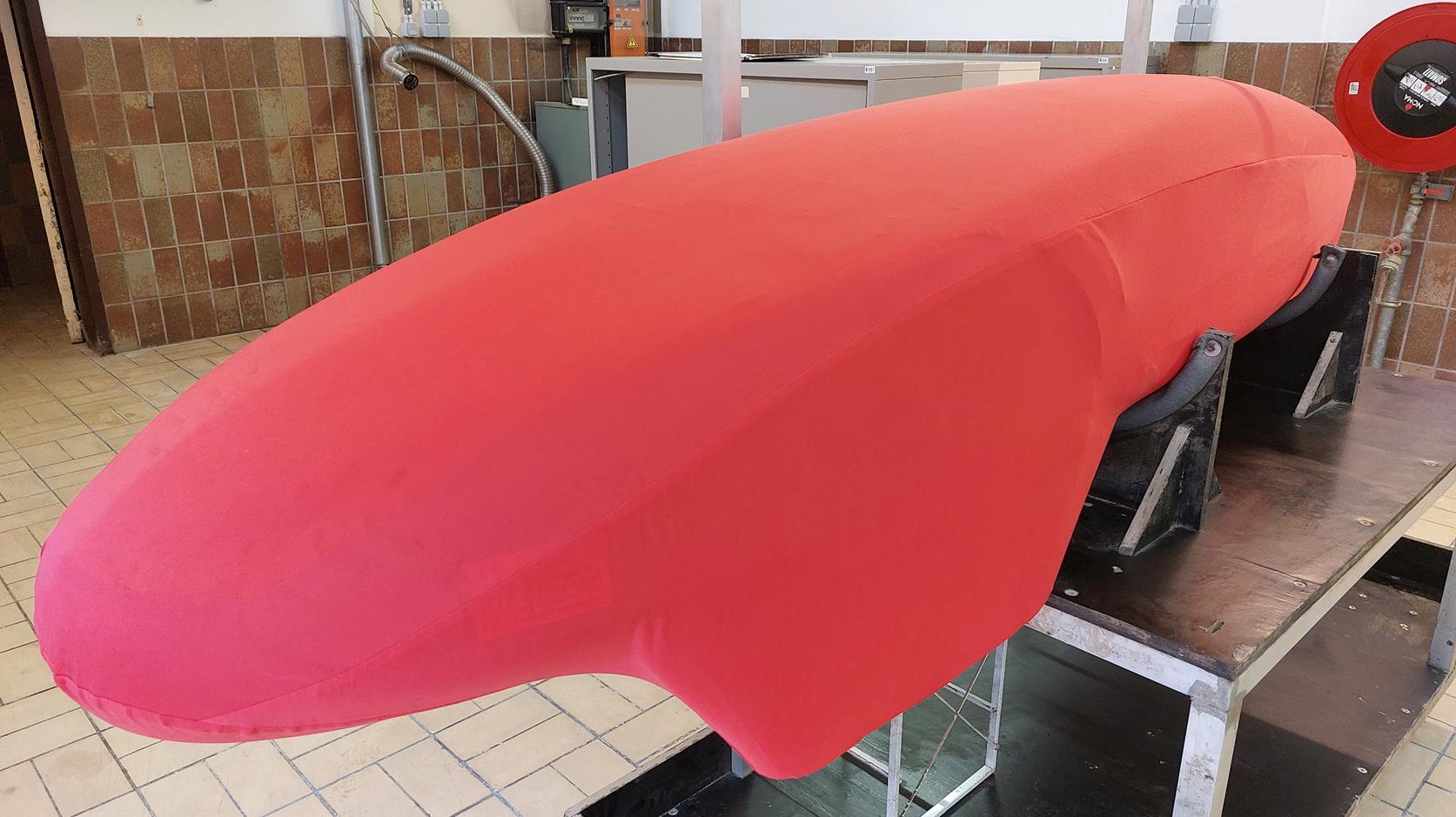

Après avoir réparé le proto, l’équipe renvoie Sébastien en piste jeudi en fin d’après midi. Il parvient enfin à finaliser un run mais un petit morceau de mousse du capot moteur s’est détaché et est venu frotter sur la roue arrière. Très mauvais pour la performance, résultat pas terrible, mais c’est un résultat tout de même, tout le monde n’a pas cette chance.

Il ne nous reste plus que deux séances pour montrer ce que nous vallons. La première passe de nouveau à la poubelle ! L’appareil de mesure de la technicienne de SHELL chargée de mesurer le volume de carburant consommé fait des siennes et rend toute mesure impossible !

On reprend la piste, plus rien ne vient faire dérailler la mécanique et nous signons 1270 km/l qui sont ramenés à 1108 km/l après déduction des 11.000 joules d’électricité consommée.

Nous terminons troisième proto alimenté au Bio éthanol et huitième au général des moteurs thermiques.

Ca aurait pu être bien pire et l’équipe a su surmonter tous les problèmes techniques qu’elle a rencontrés. Mais nous manquons de performance et il va falloir cogiter pour aller en chercher pour l’an prochain. Bref, il y a du pain sur la planche, et c’est tant mieux car c’est exactement le but d’EcoMOTION : développer des projets !

Merci à nos partenaires : la Province de Liège, BioWanze et Hexcel pour leur précieux soutient !

Merci à Lejeune Motosport pour l’aide logistique, merci à SHELL pour l’organisation et félicitations à toutes les équipes, notamment nos amis d’UMH qui ont réalisé un impressionnant 1615 km/l !